Automatyczne fabryki Steve'a Jobsa

Cały 2018 r. minął pod znakiem narastającego konfliktu ekonomicznego Stanów Zjednoczonych i Chin. Jedną z firm, które w największym stopniu mogą zostać dotknięte tą gospodarczą przepychanką jest Apple, które większość sprzętu produkuje właśnie w Państwie Środka. Z tej okazji kilka serwisów technologicznych przypomniało historię fascynacji Steve'a Jobsa automatyzacją zakładów produkcyjnych i nieudanym eksperymentem z próbą przeniesienia tej metody do zakładów w Stanach Zjednoczonych. W porażkach tych projektów, wielu upatruje przyczyny dla których po podniesieniu Apple z kryzysu, Jobs przeniósł produkcję do Azji. Tymczasem sprawa jest bardziej złożona. Ostateczne efekty „automatycznego marzenia” były co prawda mizerne, ale jeśli przyjrzeć się głębiej, to przyczyny niepowodzenia tych projektów nie wynikały z błędnych założeń, ale czynników od samych fabryk niezależnych.

Pierwszym i najbardziej krytykowanym projektem była fabryka przeznaczona pod produkcję Macintosh’y. Jej początki sięgają 1983 r. kiedy Jobs przedstawił śmiały pomysł budowy zakładu opartego na japońskich wzorcach, w której nakłady na siłę roboczą miał stanowić tylko 2% z ogółu kosztów a większość zadań miała być wykonywana na zautomatyzowanych liniach montażowych. Całość miała działać według metody Just In Time pozwalając tak zsynchronizować procesy produkcyjne, żeby zminimalizować potrzeby magazynowe, skrócić czas produkcji oraz poprawić jakość wytwarzanych produktów.

Fabryka nigdy nie osiągnęła sprawności takiej jak zakładał Steve Jobs. Szczególnie ostrą opinię wyraził o niej Jean-Louis Gassée, który w 1988 r. został szefem działu projektowania Macintosha. Jednym z jego zadań była wizytacja słynnej fabryki. Jak się na miejscu okazało, z wspaniałych założeń nie zostało zbyt wiele, w wielu miejscach automatykę zastąpił pracownik z śrubokrętem, metody montażowe były prymitywne a po całej dniówce wzdłuż linii produkcyjnych walało się mnóstwo części. Francuz jednoznaczanie stwierdził, że w Stanach nie ma odpowiedniej „kultury” dla tego typu zakładu. Ale… przecież obraz który przedstawił wskazuje raczej na bałagan wynikający z kompletnego brak nadzoru oraz zarzucenie działań zmierzających do optymalizacji procesów produkcyjnych. Pierwsze co przychodzi człowiekowi do głowy po wysłuchaniu relacji Gassée, to słynna i znów coraz bardziej aktualna sentencja „Za Steva Jobsa takie coś nie byłoby możliwe”. I wydaje się, że właśnie w tym należy upatrywać przyczyn porażki tego projektu. Jeśli zwrócicie uwagę na datę kontroli, to okaże się, że management Apple przeprowadził pierwszą poważną inspekcję w fabryce dopiero trzy lata po tym gdy Jobs odszedł z Apple. Wygląda na to, że ówcześni decydenci Apple kompletnie nie czuli tego tematu, nie umieli sobie z nim poradzić ani wcześniej ani po audycie i ostatecznie zamknęli fabrykę w 1992 r. pozostawiając jednocześnie przy życiu znacznie bardziej „manufakturowe” zakłady.

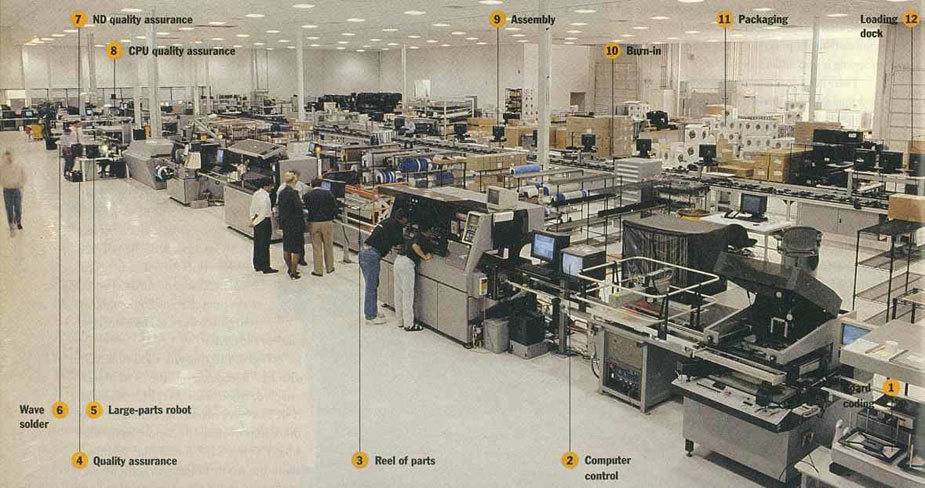

O tym, jak fabryka we Fremont mogłaby wyglądać gdyby nie odejście jej twórcy, można było się przekonać chwilę później. W 1987 Steve Jobs zaczął tworzyć w Fremont kolejną automatyczną fabrykę, tym razem do produkcji komputerów jego nowej firmy NeXT. Nowy zakład był jeszcze bardziej zaawansowany i tak naprawdę pełnił rolę centrum projektowo-produkcyjnego. Designerzy, inżynierowie byli umiejscowieni w tym samym budynku, wszelkie prace projektowe mogły być bardzo szybko sprawdzane na linii produkcyjnej i konsultowane z specjalistami. Urządzenia pracowały pod kontrolą obiektowego systemu rozwijanego przez firmę, który pozwalał na znacznie szybsze programowanie pracy robotów niż w klasycznych wtedy urządzeniach. Pomagało to nie tylko optymalizować produkcję, ale także umożliwiało coś w stylu szybkiego prototypowania. Ta elastyczność miała być jednym z kluczowych czynników dających przewagę nad konkurentami. Nie było mowy o żadnym bałaganie, wszystko było logicznie podzielone, każda sekcja miała swój kod kolorystyczny a całość sprawiała czyste, wręcz sterylnie laboratoryjne wrażenie. Fabryka działała oczywiście w oparciu o model Just In Time. Jak to w praktyce wyglądało, można obejrzeć w filmie marketingowym „The Machine to Build the Machines”.

Skoro było tak dobrze, dlaczego tutaj także poniesiono porażkę? Niestety, pomimo wysokiego poziomu innowacyjności jaką reprezentowały komputery NeXT a zwłaszcza system operacyjny NeXTstep, sprzedaż tych urządzeń była bardzo kiepska. A to oznaczało, że większość przewag które mogła dać tego typu automatyzacja nie miała szans zaistnieć w praktyce. Przez cały okres działalności „hardware’owej” sprzedano około 50 tys. tych komputerów, podczas gdy wydajność fabryki wynosiła 150 tys. rocznie. Przy tak niskim poziomie sprzedaży z ich produkcją taniej poradziłaby sobie zwykła „ludzka” montownia. Już w 1993 r. ratując się przed bankructwem firma zrezygnowała z produkcji komputerów i skupiła się na rozwijaniu oprogramowania.

Jak widać z powyższej historii, brak „kultury produkcyjnej” którym tłumaczył porażkę m. in. Gassée nie był powodem upadku żadnego z tych projektów. O ile faktycznie można było mówić o przewadze w tej kwestii w kontekście Japonii czy nawet Korei Południowej, to produkcję w tamtym czasie przenoszono głównie do słabiej rozwiniętych państw takich jak Tajwan, Singapur czy Hong Kong. Sądzę, że ewentualny sukces pierwszej z fabryk (Apple), był szansą na zatrzymanie części produkcji w Stanach. Połowa lat 80-tych to moment, w którym firmy dopiero rozpoczynały exodus na drugą stronę Pacyfiku a sukces Jobsa mógł pokazać, że odpowiednio przygotowując fabryki można być konkurencyjnym także na miejscu. Prawie cały „ekosystem” był wtedy jeszcze na miejscu a wyższe koszty pracy ludzkiej, jeśli miały stanowić i tak niewielki procent kosztów produkcji były pomijalne. Sukces Apple mógł stać się dla innych inspiracją a Jobs mógł zostać Henry Fordem amerykańskich producentów elektroniki. Życie napisało jednak inny scenariusz w wyniku czego prymitywniejsze środki produkcji zwyciężyły z robotami.

Analizując przyczyny porażki fabryki NeXT, można zauważyć, że tam do sukcesu zabrakło poziomu produkcji jaki prezentowało Apple. Dlaczego w takim razie po powrocie do Cupertino, mając w udany sposób przetestowaną całą „procedurę” automatyzacji w NeXT Jobs nie podjął rękawicy po raz trzeci? Odpowiedź na to pytanie jest dość prosta, rynek producentów podzespołów zmienił się w krótkim czasie tak bardzo, że już fabryka NeXT, nawet zakładając ich sukces, prawdopodobnie była skazana na emigrację. Kiedy Jobs dopieszczał metody produkcji w Fremont na początku lat 90-tych, inni producenci byli już w drodze do Azji. W odróżnieniu od prób Jobsa, wymagających sporych inwestycji początkowych oraz innowatorskiej pasji, woleli szybki i duży zarobek. Ponieważ „ręczne” metody produkcji wymagały wielu, coraz droższych w Krzemowej Dolinie, rąk do pracy, produkcja zaczęła przenosić się na prowincję oraz do Azji, gdzie trafiła na wyjątkowo podatny grunt.

Klucz do tej migracyjnej rewolucji trzymał Tajwan. Szereg czynników spowodował, że w ciągu kilku lat producenci tandetnych zegarków i kalkulatorów zmienili się w wiodących producentów płyt głównych, laptopów, akcesoriów czy monitorów. Sukces został dodatkowo zwielokrotniony przez stworzenie TSMC i UMC, firm produkujących układy scalone i procesory na zlecenie. Oprócz Tajwanu spory udział w produkcji kluczowych komponentów miały Japonia i Korea Południowa, te wszystkie czynniki w krótkim czasie doprowadziły do powstania w Azji nie mającego konkurencji łańcucha dostawców. Wraz ze skokowym wzrostem sprzedaży komputerów i zapotrzebowaniem na moce produkcyjne, które w Azji było znacznie łatwiej zaspokoić, przepaść pomiędzy nią a Stanami szybko się powiększała. Gdy Jobs powrócił do Apple, stworzenie Apple w modelu „Manufactured in USA” straciło właściwie sens, stworzenie nawet w pełni automatycznych fabryk do których większość podzespołów i tak musiałaby przepłynąć Pacyfik byłoby nielogiczne i nieefektywne.

W efekcie zamiast budować nowe fabryki Jobs zatrudnił Tima Cooka, który przeniósł praktycznie całą produkcję firmy do azjatyckich producentów „na zlecenie”. Amerykańskie zakłady zlikwidowano lub przekształcono, słynna fabryka Elk Grove stała się centrum obsługi gwarancyjnej AppleCare. W rękach firmy pozostawiono jedynie, zapewne z przyczyn podatkowych, fabrykę w Cork w Irlandii. „Assembled in USA” pojawia się, i to z powodów czysto politycznych, na niewielkiej liczbie produktów, tworzonych u zewnętrznych producentów takich jak Flextronics produkujący leciwego Mac Pro w Teksasie. Mityczny kiedyś brak „kultury produkcyjnej” stał się faktem, o czym świadczą choćby duże problemy z niskonakładową przecież produkcją tegoż komputera. Marzenie Jobsa, w którym inżynierowie projektujący pracują w ścisłej kooperacji z zakładami produkcyjnymi, pozwalając szybko i wydajnie wdrażać nowe rozwiązania spełniło się nie w słonecznej Kalifornii, ale na chińskiej prowincji. W efekcie, także miejsca pracy wymagające wysokich kwalifikacji a nawet całe firmy zaczynają migrować do Chin. Nie ma pewności, czy sukces automatycznych fabryk Jobsa ograniczyłby w jakikolwiek sposób azjatycką rewolucję elektroniczną, niemniej wydaje się być jednym z niewielu amerykańskich przedsiębiorców który nie postrzegał produkcji jako „zła koniecznego”, ale widział w niej fascynujący proces twórczy.

Zdjęcia: The New York Times; Quartz; Doug Menuez’s photo collection;

Bardzo ciekawy artykuł. Aż miło się czyta.